| Home page | Sul sito | Storia | Persone | Natura | Archeologia industriale | Sport | Links |

| Scienziati | Religiosi | Nobili | Altri |

Ercole Ridoni - Gli elettrodi

L'industria che fa uso di forni elettrici e di bagni elettrolitici

usa grandi quantità di energia elettrica che viene immessa nel ciclo

produttivo attraverso dispositivi chiamati elettrodi. Si tratta

generalmente di cilindri di grafite con diametri che arrivano anche a 1

metro.

Fino all'inizio del '900 gli elettrodi venivano costruiti quasi esclusivamente con grafite artificiale (ottenuta dal carbone) che veniva considerata più idonea di quella naturale.

Spinto dall’idea che è più conveniente vendere un prodotto lavorato (con elevato valore aggiunto) piuttosto che una materia prima grezza, come il minerale di grafite, ma anche dalle difficoltà che il commercio internazionale aveva all'epoca, l’ingegner Ercole Ridoni cercò soluzioni alternative per sperimentare il modo di produrre elettrodi impiegando grafite naturale. Ed ecco i risultati ottenuti, spiegati da lui stesso:

«Non si era mai riuscito fino a qui di preparare gli elettrodi con grafite naturale: per questo uso la grafite non deve essere cristallina, ma amorfa, perché si possa ottenere una pasta di elettrodo finemente granulare; ora in generale le grafiti amorfe naturali sono meno ricche in carbonio di quelle cristalline e le ceneri loro contengono per lo più sostanze come silice, ferro allumina, ecc., le combinazioni delle quali, alle alte temperature del forno elettrico, possono dare origine a sostanze fusibili dannose all'elettrodo stesso, sia per la sua resistenza meccanica, sia per la sua conduttibilità elettrica.

Queste le cause essenziali di prevenzione contro gli elettrodi in grafiti naturali. La depurazione di alcune fra le nostre grafiti del Pinerolese, le quali contengono quale impurità il quarzo in prevalenza, fu studiata in modo da eliminare una porzione solamente e trasformare la parte residua in silice amorfa, di guisa che questa all'altissima temperatura dell'arco voltaico si combina quasi totalmente col carbonio grafitico, dando luogo alla formazione di un intimo legame di carborundum fra le varie particelle di grafite, legame al tempo stesso buon conduttore dell'elettricità e così tenace da impedire di distaccarsi di scagliette di elettrodo, ciò che ha una notevole influenza sulla durata degli elettrodi stessi.

Alcuni elettrodi di 10 cm. di diametro da noi preparati con le nostre grafiti depurate e provate industrialmente nel febbraio dello scorso anno in forni Bassanese presso le acciaierie "Fiat" di Torino alla presenza di uno speciale inviato dell'allora Ministero delle Armi e Munizioni, risultano avere una resistenza elettrica specifica fortemente ridotta rispetto a tutti gli altri elettrodi, e quindi soggetti ad un minore riscaldamento a parità di intensità e densità di corrente.

La loro struttura è risultata omogenea in ogni punto, col vantaggio di una maggiore resistenza meccanica alle rotture ed allo sfaldamento.

Si dimostrano difficilmente combustibili, sia all'inizio che per tutta la durata dell'esercizio; queste caratteristiche portarono al risultato di un consumo pari ad 1/3 di quello di elettrodi Acheson (prodotti negli Stati Uniti), di eguale diametro, usati nello stesso forno e nelle stesse condizioni.

Notevole si è palesata la tranquillità dell'arco agli estremi dell'elettrodo, mancando la tendenza all'innesco di archi parassiti negli alveoli del forno.

Sulla base di queste prove decisive si sta impiantando dalla Società Talco & Grafite Val Chisone un vasto stabilimento in Pinerolo, destinato per intanto alla produzione di elettrodi di grafite naturale depurata per forni ad arco ed a resistenza e per bagni elettrolitici, mentre proseguono gli studi per la fabbricazione delle spazzole striscianti per anelli e per collettori».

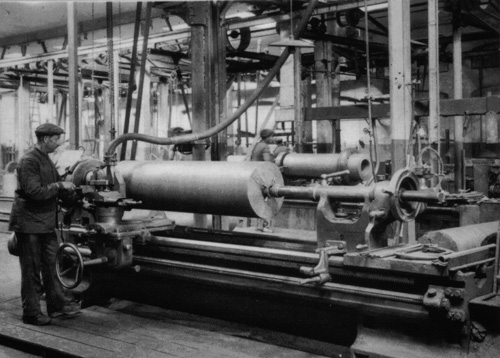

Stabilimento elettrodi Pinerolo. Filettatura e Calibratura.

Tratto da: Talco e Grafite Val Chisone - Gli elettrodi di grafite naturale.

Data non nota.

Fino all'inizio del '900 gli elettrodi venivano costruiti quasi esclusivamente con grafite artificiale (ottenuta dal carbone) che veniva considerata più idonea di quella naturale.

Spinto dall’idea che è più conveniente vendere un prodotto lavorato (con elevato valore aggiunto) piuttosto che una materia prima grezza, come il minerale di grafite, ma anche dalle difficoltà che il commercio internazionale aveva all'epoca, l’ingegner Ercole Ridoni cercò soluzioni alternative per sperimentare il modo di produrre elettrodi impiegando grafite naturale. Ed ecco i risultati ottenuti, spiegati da lui stesso:

«Non si era mai riuscito fino a qui di preparare gli elettrodi con grafite naturale: per questo uso la grafite non deve essere cristallina, ma amorfa, perché si possa ottenere una pasta di elettrodo finemente granulare; ora in generale le grafiti amorfe naturali sono meno ricche in carbonio di quelle cristalline e le ceneri loro contengono per lo più sostanze come silice, ferro allumina, ecc., le combinazioni delle quali, alle alte temperature del forno elettrico, possono dare origine a sostanze fusibili dannose all'elettrodo stesso, sia per la sua resistenza meccanica, sia per la sua conduttibilità elettrica.

Queste le cause essenziali di prevenzione contro gli elettrodi in grafiti naturali. La depurazione di alcune fra le nostre grafiti del Pinerolese, le quali contengono quale impurità il quarzo in prevalenza, fu studiata in modo da eliminare una porzione solamente e trasformare la parte residua in silice amorfa, di guisa che questa all'altissima temperatura dell'arco voltaico si combina quasi totalmente col carbonio grafitico, dando luogo alla formazione di un intimo legame di carborundum fra le varie particelle di grafite, legame al tempo stesso buon conduttore dell'elettricità e così tenace da impedire di distaccarsi di scagliette di elettrodo, ciò che ha una notevole influenza sulla durata degli elettrodi stessi.

Alcuni elettrodi di 10 cm. di diametro da noi preparati con le nostre grafiti depurate e provate industrialmente nel febbraio dello scorso anno in forni Bassanese presso le acciaierie "Fiat" di Torino alla presenza di uno speciale inviato dell'allora Ministero delle Armi e Munizioni, risultano avere una resistenza elettrica specifica fortemente ridotta rispetto a tutti gli altri elettrodi, e quindi soggetti ad un minore riscaldamento a parità di intensità e densità di corrente.

La loro struttura è risultata omogenea in ogni punto, col vantaggio di una maggiore resistenza meccanica alle rotture ed allo sfaldamento.

Si dimostrano difficilmente combustibili, sia all'inizio che per tutta la durata dell'esercizio; queste caratteristiche portarono al risultato di un consumo pari ad 1/3 di quello di elettrodi Acheson (prodotti negli Stati Uniti), di eguale diametro, usati nello stesso forno e nelle stesse condizioni.

Notevole si è palesata la tranquillità dell'arco agli estremi dell'elettrodo, mancando la tendenza all'innesco di archi parassiti negli alveoli del forno.

Sulla base di queste prove decisive si sta impiantando dalla Società Talco & Grafite Val Chisone un vasto stabilimento in Pinerolo, destinato per intanto alla produzione di elettrodi di grafite naturale depurata per forni ad arco ed a resistenza e per bagni elettrolitici, mentre proseguono gli studi per la fabbricazione delle spazzole striscianti per anelli e per collettori».

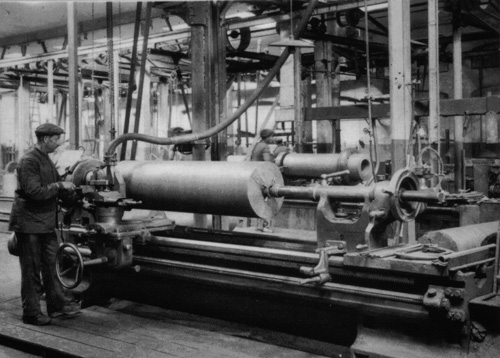

Stabilimento elettrodi Pinerolo. Filettatura e Calibratura.

Tratto da: Talco e Grafite Val Chisone - Gli elettrodi di grafite naturale.

Data non nota.